Inside le Méhari club Cassis : Rencontre avec Gilles Jolivet, opérateur en charge sur la ligne de montage de la rénovation des moteurs.

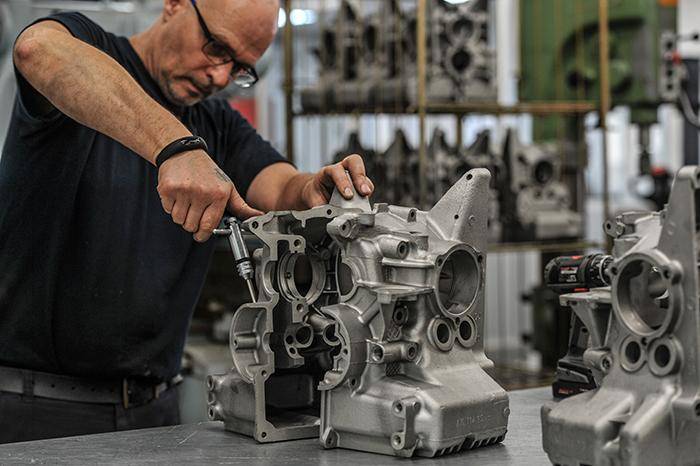

2CV-MCC | 25 octobre 2017En début d’année 2017, le Méhari club Cassis a inauguré sa chaîne de montage destinée à la rénovation complète des moteurs dans un nouvel atelier, entièrement équipé de machines outils d’époques et dédiées au plus célèbre des bicylindres. Avec la création de ce nouveau pôle, le méhari club Cassis s’est entouré de professionnels, tel Gilles Jolivet, nouveau venu dans l’entreprise, auquel nous allons poser quelques questions.

Gilles, quelle formation as-tu et quel est ton parcours professionnel ?

Pour ce qui est de ma formation, j’ai un CAP de tourneur/rectifieur avec une spécialisation dans la mécanique automobile ainsi que la programmation de machines-outils à commandes numériques. En ce qui concerne mon expérience professionnelle, j’ai pu faire mes armes chez RVI (Renault Véhicules industriels), société au sein de laquelle j’étais en charge de la rectification des boites à vitesse de camions. Après cette première expérience, je me suis dirigé dans l’enseignement où pendant plus de 15 ans j’ai été professeur en programmation de centre d’usinage dans un lycée professionnel, à Saint Etienne (42). A présent, et ce depuis le mois de […] 2016, j’ai le plaisir de collaborer avec le 2CV Méhari club Cassis au sein d’un nouvel atelier entièrement dédié à la rénovation des moteurs.

Peux-tu nous expliquer ton rôle dans ces nouvelles fonctions ?

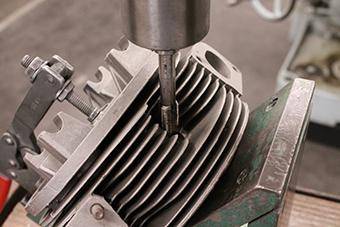

Oui, très clairement je suis en charge de toutes les opérations liées à l’usinage ou à la rectification des éléments qui composent un moteur. Ces étapes sont primordiales pour que le reconditionnement soit fait de manière optimale.

Concernant les interventions que sont les tiennes peux tu nous donner des exemples concrets d’éléments qui sont rénovés dans l’atelier moteur ?

En fait, la plupart des pièces sont entièrement rénovées, par exemple, le carter moteur, celui-ci est contrôlé scrupuleusement, l’intégralité des perçages sont taraudés à nouveau, les portées sont surfacées, puis l’ensemble est éprouvé pour être certain que l’étanchéité du carter une fois celui-ci monté soit sans défaut.

Autre exemple : Le vilebrequin est démonté et nettoyé (et prochainement rectifiés), dans des machines spécifiques avant d’être contrôlé avec des outils de précision. Les bagues antifrictions de ce dernier sont remplacées et, dernière étape après réassemblage du tout, le vilebrequin est rééquilibré selon le cahier des charges du constructeur.

Beaucoup d’autres pièces sont contrôlées et rénovées, telles les arbres à cames, les bielles, les culasses ou encore les pompes à huile.

Sur un moteur issu de cette chaine de montage, quelles sont les pièces neuves qui composent celui-ci ?

En ce qui concerne les pièces neuves. Nous équipons nos moteurs de manière systématique d’un ensemble chemise piston ainsi qu’une nouvelle segmentation. Nous remplaçons les guides de soupapes, les tubes enveloppes qui entourent les tiges des culbuteurs, les bagues antifriction qui sont présentent sur le vilebrequin, l’arbre à cames ainsi que les bielles. Le refroidisseur d’huile est neuf et bien évidemment le moteur est entièrement composé de joints neufs.

Pour ce qui est des pièces neuves dont l’atelier dispose, la recherche de fournisseurs n’est-elle pas trop délicate ?

Aujourd’hui, il devient difficile de trouver des fournisseurs capables de fabriquer et de fournir des éléments spécifiques à ces bicylindres. A ce propos, nous devons régulièrement faire appel aux ingénieurs avec lesquels nous travaillons. Ils réalisent des plans et développent les pièces que nous recherchons. A titre d’exemple : Suite à l’étude et la mise en plan interne, nous avons pu développer et fabriquer les bagues antifrictions de paliers des vilebrequins et celle de l’arbre à cames conformément à l’origine. Nous sommes donc techniquement et industriellement parlant autonomes pour ces refabrication qui pour le moment concernent nos besoins propres au montage de nos moteurs.

En fin de chaine, est ce qu’une phase d’essai des moteurs est programmée ainsi qu’un contrôle qualité ?

En effet, tous les moteurs sont démarrés et contrôlés sur un banc d’essai pour une durée comprise entre 20 et 30 minutes chacun, avant expédition les serrages sont vérifiés un par un et repérés.

Avec de tels contrôles, nous nous assurons que les moteurs soient conformes et répondent à la charte de qualité du constructeur.

Pour l’heure, cet atelier fournit uniquement des moteurs de type 602cc, est ce qu’il est prévu d’autres cylindrées dans le futur ?

Tout à fait, nous travaillons avec l’objectif de proposer des moteurs reconditionnés de types 435cc ainsi que des 602cc de premières générations, équipés de culasses spécifiques.

Merci pour toutes ces informations Gilles, on te laisse avec tes machines-outils, avec la certitude que ta solide expérience sera un gage de qualité dans l’évolution de ce nouvel atelier.